Bei stark klebrigen, anbackenden Materialien kommen vorzugsweise weiche Elastomere auf NR-Basis (REMALINE 25, 35, 40 = hohe Elastizität) oder Verbundwerkstoffe auf PE- / PTFE-Basis (REMASLIDE / REMAFLON = geringe Gleitreibung) zur Anwendung.

Auf niedrige Abriebwerte getrimmte Elastomer– / Polyurethan-Mischungen (PERFORMACEline 70 / REMAPUR 75) eignen sich optimal für den Verschleißschutz Ihrer Anlagen, sowohl bei Gleit- als auch bei Prallbeanspruchungen.

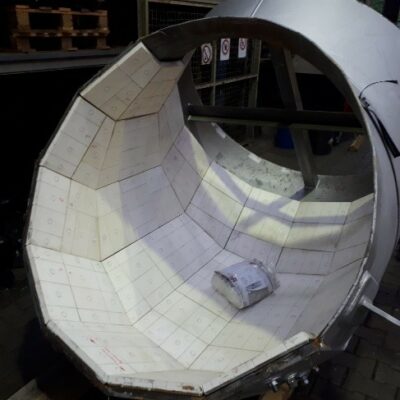

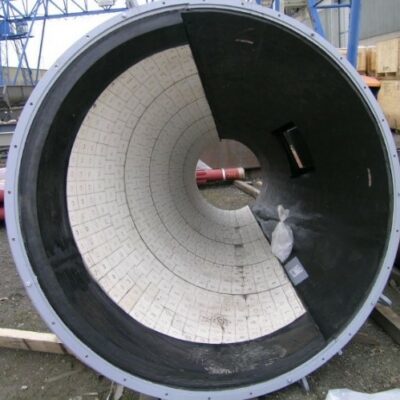

Für den Schutz hochabrasiv belasteter Bauteile ständen unsere keramischen Werkstoffe REMALOX zur Verfügung. Hierbei handelt es sich um eine hochverschleißfeste 92%ige Aluminiumoxid [Al2O3] – Keramik. Appliziert wird dieser Werkstoff in Form von Plattenware, maßgenau gefertigten Formsteinauskleidungen bzw. als Mosaikkeramik (mit oder ohne Gummiunterbau). Die Materialdicken variieren zwischen 2 – 75 mm.

Verschleißschutz und Anbackungsschutz:

Ob natürliches oder gebrochenes Material, nasse oder trockene Verarbeitung, Gleit- oder Prallbeanspruchung für alle Anwendungen bietet REMA TIP TOP den geeigneten Werkstoff.

Anwendungsbeispiele:

- Förderung von Schlämmen

- Auskleidungen von Schlammrinnen, Rohren, Pumpen, Hydrozyklonen, Flotationszellen, Tanks, Wäschern

- Auslaufschläuche für Fertigbeton

- Schaufel-Auskleidungen bei klebrigen Materialien

- Materialübergabestellen, Rinnen, Bunker und Rutschen

- Auskleidungen von Lkw-Mulden, Prallwänden und Schwingrinnen

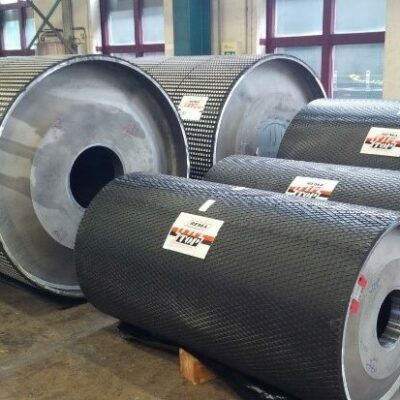

- Belag für nicht angetriebene Trommeln bei mittleren bis hohen Gurtzügen

- Mühlenauskleidungen

Beispiele

Überall dort, wo abrasives Material mit großen Durchsatzmengen und hohen Fördergeschwindigkeiten bewegt wird, ist maximaler Verschleißschutz gefordert. Hier ist das Anwendungsfeld unserer keramischen Werkstoffe. Je nach Anwendungsfall als Plattenware oder als Verbundwerkstoff mit einem speziellen Gummiunterbau.

Anwendungsbeispiele:

- Rohrleitungen

- Schwingförderrinnen

- Materialübergaben, Bunker, Schurren, Trichter, etc.

- Zyklone, Sichter

- Förderhunte (Skips)

Datenschutz Hinweis: Erst durch einen Klick auf das Video wird das Video von den YouTube Servern eingebettet und eine Verbindung zu YouTube hergestellt..

Häufige Fragen

Die elastischen Eigenschaften von Gummi haben oft bei Aufprallwinkeln von 90° sowie bei gleitender (0°-5°) Belastung deutliche Standzeitvorteile. Darüber hinaus reduziert die dämpfende Wirkung von Gummi die Belastung auf die Stahlkonstruktion.

Zum einen verlängert ein dickerer Gummi die Standzeit, zum anderen ist v.a. bei Aufprall eine Mindestdicke je nach Belastung erforderlich, die den Aufprall mechanisch auf Dauer verkraftet. Ansonsten wird der Gummi in sich zerstört und fällt vorzeitig aus.

Bei der Heißvulkanisation wird zunächst Rohgummimischung verarbeitet, die dann mit Hilfe von Druck und Temperatur (entweder im Autoklaven oder in einer Heizpresse) zum fertigen Bauteil / Formteil vulkanisiert wird. Auf einer Baustelle ist dies aufgrund der fehlenden Hilfsmittel nahezu unmöglich. Dagegen wird bei der Kaltvulkanisation ausvulkanisierter Gummi (als Rollen- / Plattenmaterial) verklebt. Um diesen Prozess zu vereinfachen, werden die Gummimaterialien bereits werkseitig mit einer Klebekontaktschicht (CN-Schicht) versehen und können dann mit einem darauf abgestimmten Klebesystem problemlos verklebt werden.

Generell erhält man bei der Heißvulkanisation höhere Haftfestigkeiten als bei der Kaltvulkanisation, das gilt auch für die Temperaturbeständigkeit der Verbindung. Allerdings lässt sich dieses Verfahren aufgrund der erforderlichen Hilfsmittel nur begrenzt anwenden. Für die meisten Einsatzfälle reicht eine Kaltverklebung jedoch völlig aus.